fevereiro 11, 2026

Espessura da parede em tubulações de plástico: História e fundamentos

Contribuição de Alex Gambinovice-presidente sênior de engenharia

Escolher o tubo de plástico certo não é apenas uma questão de diâmetro, mas também de espessura da parede, desempenho de pressão e compatibilidade de mídia. Mas termos como Schedule, SDR, IPS ou DIPS geralmente aparecem sem contexto suficiente, o que gera confusão no campo e até mesmo erros dispendiosos.

Escolher o tubo de plástico certo não é apenas uma questão de diâmetro, mas também de espessura da parede, desempenho de pressão e compatibilidade de mídia. Mas termos como Schedule, SDR, IPS ou DIPS geralmente aparecem sem contexto suficiente, o que gera confusão no campo e até mesmo erros dispendiosos.

Para que você realmente entenda esses termos, é útil saber de onde eles vieram, como funcionam e por que são importantes. Este artigo detalha as origens históricas, a lógica dimensional e as implicações no mundo real dos sistemas IPS, DIPS, Schedule e SDR em tubulações termoplásticas.

IPS (tamanho do tubo de ferro): A base da consistência dimensional

De onde veio:

- O sistema Iron Pipe Size (IPS) foi criado no início do século XX para tubos de aço usados em sistemas de água, gás e vapor.

-

Ele padronizou o diâmetro externo (DE) dos tubos, garantindo a compatibilidade entre conexões, válvulas e sistemas, mesmo com a variação da espessura das paredes.

Por que isso é importante em plásticos:

- Quando a tubulação de plástico foi desenvolvida em meados de 1900, ela adotou o mesmo sistema IPS OD para garantir a fácil substituição da tubulação de metal e a compatibilidade com os acessórios antigos.

- Essa decisão explica por que um tubo de PVC de 2″, por exemplo, tem o mesmo diâmetro externo (2,375″) que um tubo de aço de 2″.

[O IPS não é um sistema de espessura de parede. É uma linha de base dimensional na qual os sistemas de espessura de parede são baseados].

Tamanho do tubo de ferro dúctil (DIPS): Legado de dimensionamento municipal

De onde veio:

- O DIPS evoluiu a partir dos padrões de tubos de ferro fundido e ferro dúctil usados na infraestrutura municipal de água e esgoto.

- Esses sistemas padronizaram um diâmetro externo maior do que o IPS para manter a resistência e a capacidade de fluxo para os serviços públicos enterrados e, ao mesmo tempo, suportar a carga do solo sobre os tubos.

Onde você o verá:

- O DIPS é comumente usado em sistemas de tubos de PEAD projetados para aplicações municipais de água e esgoto, em que o tubo deve corresponder à infraestrutura de ferro dúctil existente.

- Um tubo DIPS de 6″, por exemplo, tem um diâmetro externo de 6,90″, em comparação com 6,625″ de um tubo IPS de 6″.

Por que é importante:

- A diferença é pequena, mas crítica. Os tubos de tamanho DIPS não podem ser unidos a conexões IPS sem adaptadores especiais ou componentes de transição.

Tubo Schedule: Um padrão durável com profundidade histórica

De onde veio:

- O sistema Schedule foi desenvolvido no início do século XX sob a especificação ASME B36.10 para padrões de tubulação de aço.

- Antes das programações numeradas, os tubos eram classificados como Standard Weight (STD), Extra Strong (XS) ou Double Extra Strong (XXS), que são agrupamentos amplos baseados na pressão e na espessura da parede.

- Para oferecer uma gama mais específica de opções, a ASME introduziu os números Schedule (10, 20, 40, 80, etc.). Esses números correspondem à relação entre a tensão de projeto e a tensão permitida do material.

Por que ele ainda é amplamente usado:

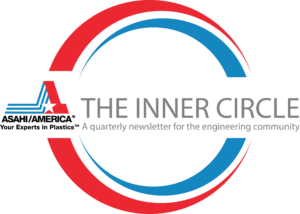

- O tubo Schedule continua sendo um elemento básico em termoplásticos, especialmente em conexões, válvulas e sistemas legados.

- Muitos fabricantes, inclusive a Asahi/America, continuam a oferecer componentes Schedule 80 devido à sua força mecânica, resistência química e consistência dimensional bem estabelecida.

- Para sistemas de tubulação de pequeno e médio porte, o Cronograma 40/80 permanece simples, robusto e amplamente compreendido por engenheiros, empreiteiros e inspetores.

Mas há um problema:

- A espessura do Schedule não é escalonada proporcionalmente. Um tubo de PVC Schedule 80 de 2″ pode suportar mais de 400 psi, mas um tubo de PVC Schedule 80 de 12″ pode ser classificado abaixo de 100 psi.

- À medida que o tamanho do tubo aumenta, a espessura da parede aumenta em polegadas, não em proporção, o que leva à diminuição das classificações de pressão em tamanhos maiores.

[Você pode fazer uma programação simples, mas não lógica em todos os tamanhos.]

Relação de dimensão padrão (SDR): Design orientado pela engenharia

Por que foi inventado:

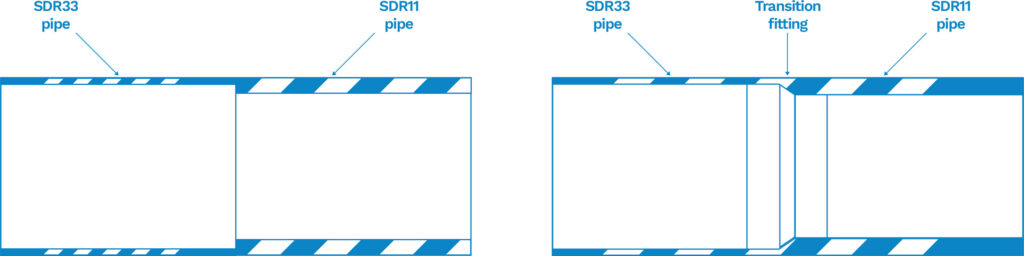

- O sistema SDR foi desenvolvido na Europa na década de 1950 para tratar de inconsistências nas classificações de pressão da tubulação Schedule em sistemas termoplásticos. A ideia era usar a resistência do material como parte fundamental do cálculo e fornecer a mesma classificação de pressão ao projetista.

- SDR significa Standard Dimension Ratio (relação de dimensão padrão) e é calculado da seguinte forma SDR = Diâmetro externo ÷ Espessura da parede

- Isso significa que a espessura da parede é escalonada proporcionalmente ao tamanho do tubo, oferecendo desempenho hidráulico previsível e classificações de pressão consistentes em todos os diâmetros.

Como isso beneficia os sistemas plásticos:

- O SDR simplifica a engenharia: um tubo SDR 17 de 4″ e um tubo SDR 17 de 12″ feitos do mesmo material terão a mesma classificação de pressão e o mesmo comportamento.

- O SDR usa a resistência do material como um componente central para a classificação de pressão. Por esse motivo, cada material pode ter classificações de pressão diferentes para SDRs idênticos.

- O polipropileno SDR 33 é nominalmente classificado para 45 psi

- O PVDF SDR 33 é nominalmente classificado para 150 psi

Por que o SDR não é usado para tubos de metal

Comportamento de falha: Frágil versus dúctil

- Os tubos de plástico tendem a falhar por crescimento lento de rachaduras ou deformação sob estresse de longo prazo. Isso faz com que as relações de espessura da parede (como SDR) sejam especialmente importantes para o gerenciamento da pressão ao longo do tempo.

- Os tubos de metal, especialmente os de aço, falham de forma diferente – por escoamento, fadiga ou corrosão. Sua resistência depende mais das propriedades do material e dos fatores de segurança do que apenas das proporções geométricas.

- O SDR evoluiu para se adequar aos materiais termoplásticos, em que o desempenho da pressão a longo prazo depende muito da relação entre a espessura da parede e o OD. Por outro lado, os tubos de metal são tradicionalmente dimensionados usando tabelas fixas de espessura de parede (como Schedule 40 ou 80) e, como os metais não se deformam ou falham da mesma forma, não havia necessidade de uma abordagem no estilo SDR.

Em última análise, os padrões de espessura de parede são mais do que apenas uma terminologia técnica; eles representam a base da confiabilidade em tubulações de plástico. Compreender a história e a intenção por trás do IPS, DIPS, Schedule e SDR permite que engenheiros, empreiteiros e projetistas façam escolhas informadas que garantam o ajuste adequado, o desempenho confiável e a longa vida útil. No campo, esse conhecimento pode significar a diferença entre uma instalação impecável e uma correção cara e demorada, fazendo com que a espessura da parede não seja apenas um detalhe de projeto, mas uma pedra fundamental para o sucesso do sistema.